马可波罗瓷砖产品卸货细则

一、装车的方式:一次性木托或推拉器

二、车型的选择:厢式车(包含集装箱)/ 低栏车(包含高低板)

三、安全提醒:瓷砖是重货,在卸货前请仔细阅读卸货细则,严格按照规范操作,避免拆托时不慎砸破瓷砖或伤害人员。

1、拆托:需2人以上全程配合完成。由于750*1500,900*1800规格较大、重量较重,卸货时需由2人同时搬运。拆托后,可能存在瓷砖倒下的风险,要先做好防倒措施。

2、拆托的防倒措施:

Ø 防倒措施有5种:

-

利用车厢、柜壁、护栏、高栏、整托产品,作防倒措施。

-

拆瓷砖纸箱上的包装带,在拆托前对瓷砖进行交叉捆绑,作防倒措施。

-

取一箱砖与拆托取货的这一面形成直角斜靠在车厢或整托上,进行防倒。

-

制做防倒工具“支撑架”,对木托发货的整托进行防倒。

-

利用重量为500公斤,高度为0.8米以上的货物作倚靠,作防倒措施。

Ø 现场拆托时,要根据实际情况采取上述4种防倒措施的1种或多种,一定要注意4个面都要有防倒措施。

Ø 防倒面要形成5°以上斜角(产品离车厢距离为手掌宽度或3箱砖宽度)。

3、严格按照卸货细则的步骤进行操作,禁止不做任何防倒措施就开始卸货。

四、 拆手卸货细则

一次性木托的装车形态:分厢式车和平板车

推拉器的装车形态:分厢式车和平板车

木托的拆托步骤:

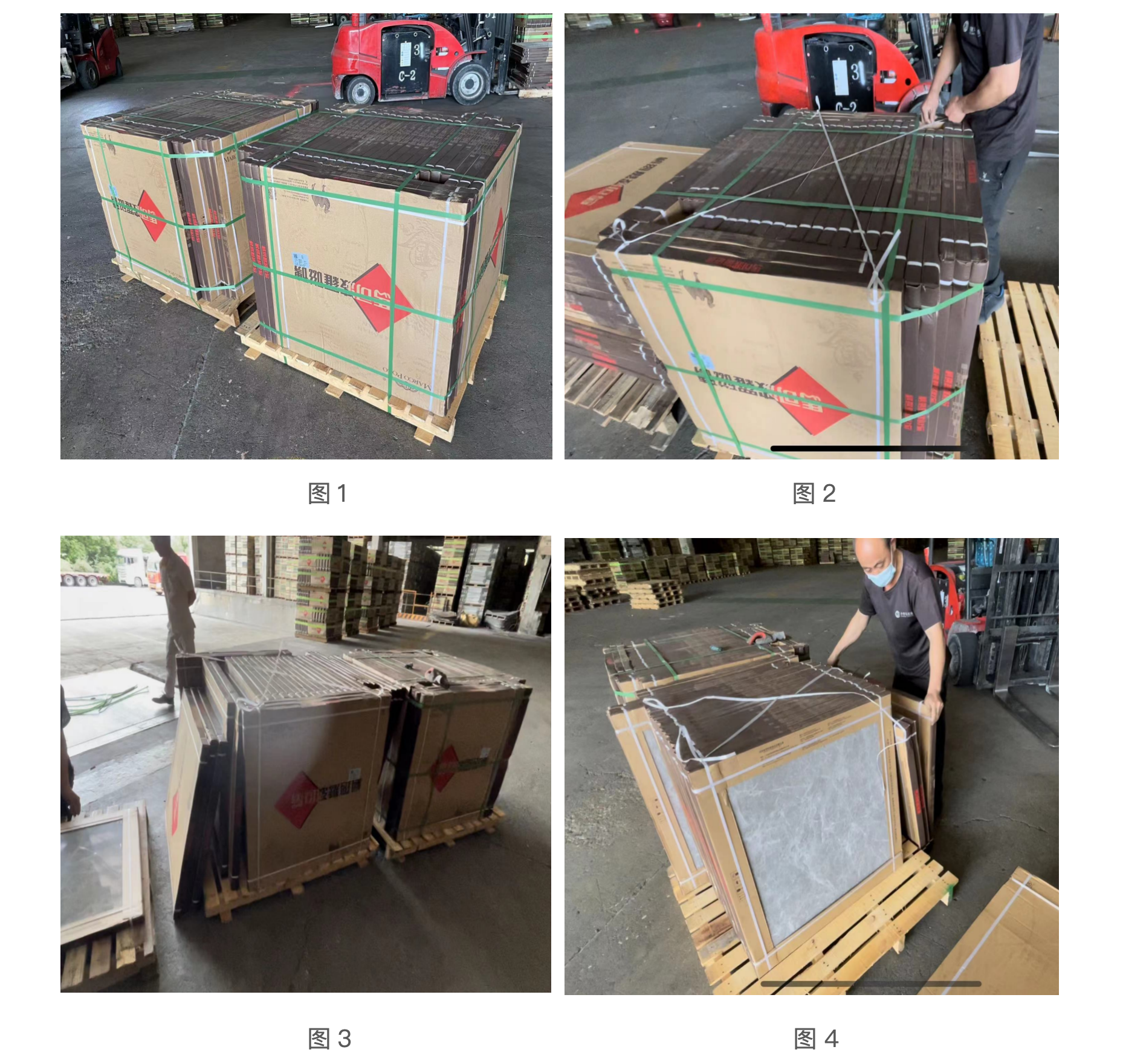

1、 卸托前先要检查托正上面的白色带子是否绑紧,如有松动,需在卸托前再次绑紧。如下图1所示:

2、 木托前后间隔20-30cm,两名工人配合完成产品拆托,由一人站托一边扶稳两面产品,另一人再从下往上依次解捆绑带,如下图2所示:

3、 卸货顺序按照1、2、3、4的顺序卸货,每次只能解开需要拆卸面的白色带子,绑紧未拆卸的面,注意不要一次性将四个面的带子全部剪断。

4、 需先从1面最里面抽出3箱出来,留出空隙后再将剩下的砖打斜靠稳,再进行搬运,最后留1箱斜靠第4面产品上。然后再卸第2面竖放一侧的产品,在卸的过程中,同样须从最里面抽出3箱砖打斜靠稳,然后再去拆卸。如下图所示

5、 以同样的方式卸掉后排竖放的产品,最后卸掉横放的。注:卸货过程中四面要注意防倒!

一次性木托的装车形态:分厢式车和平板车

推拉器的装车形态:分厢式车和平板车

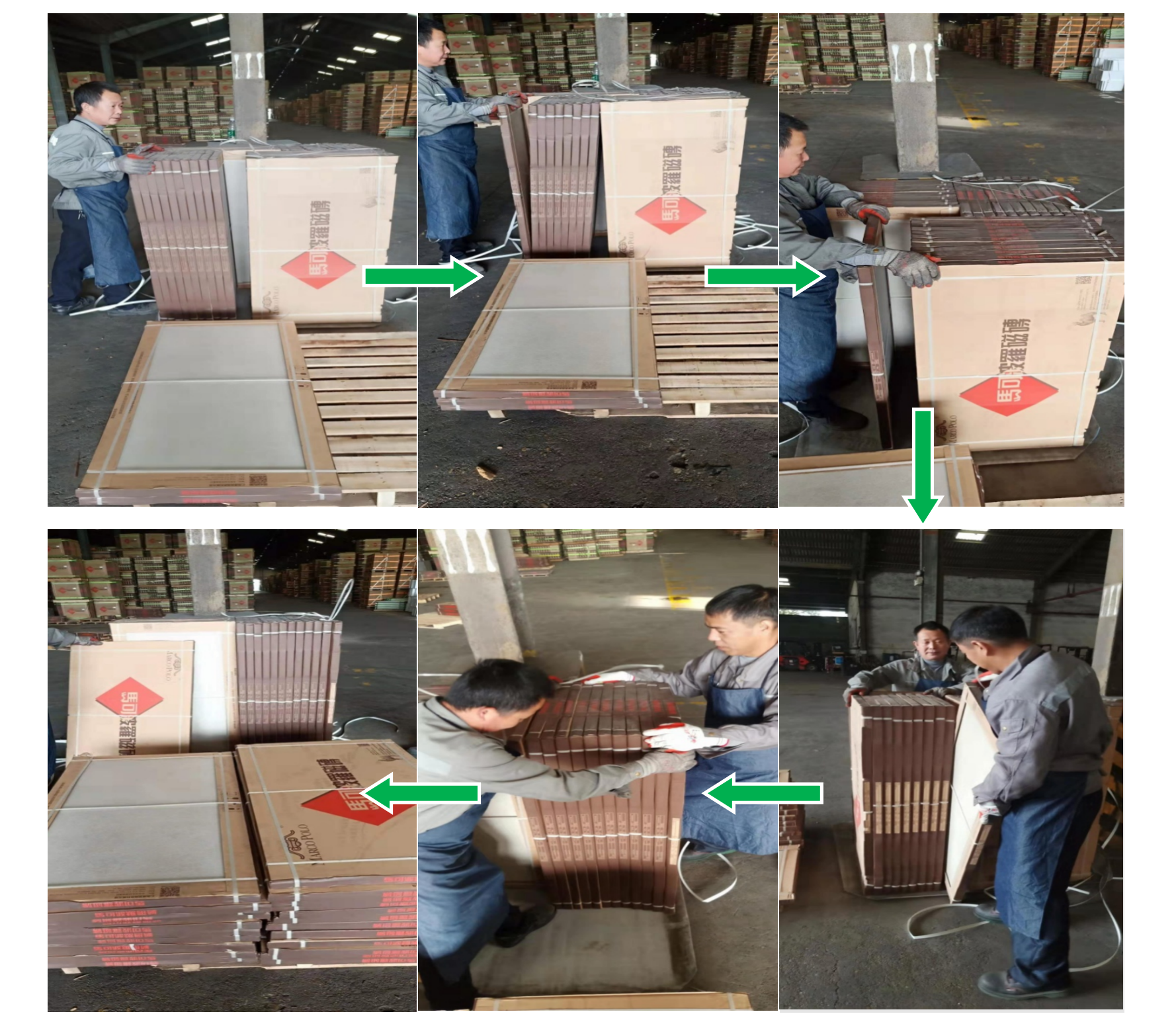

使用支撑架拆托的步骤:

1、 支撑架:贴地的一面用于塞叉板侧面,离地10厘米的一面塞叉口处。

2、 注意:全程2人配合完成拆托。

3、 第一步:用支撑架塞进叉板底部,对2个面进行防倒。如图1。

4、 第二步:一人由下往上解开胶带,并扶住内侧3箱。另一人用手扶稳外侧3箱。如图2。

5、 第三步:把产品向两侧支撑架倾靠。注意先靠1-2箱,使支撑架逐步受力。避免整排直接靠过去,因为突然的重力可能会造成支撑架移动。如图3。

6、 第四步:把两侧3箱砖搬出来作防倒,取走一侧支撑架后,卸完整托产品即可。如图4.

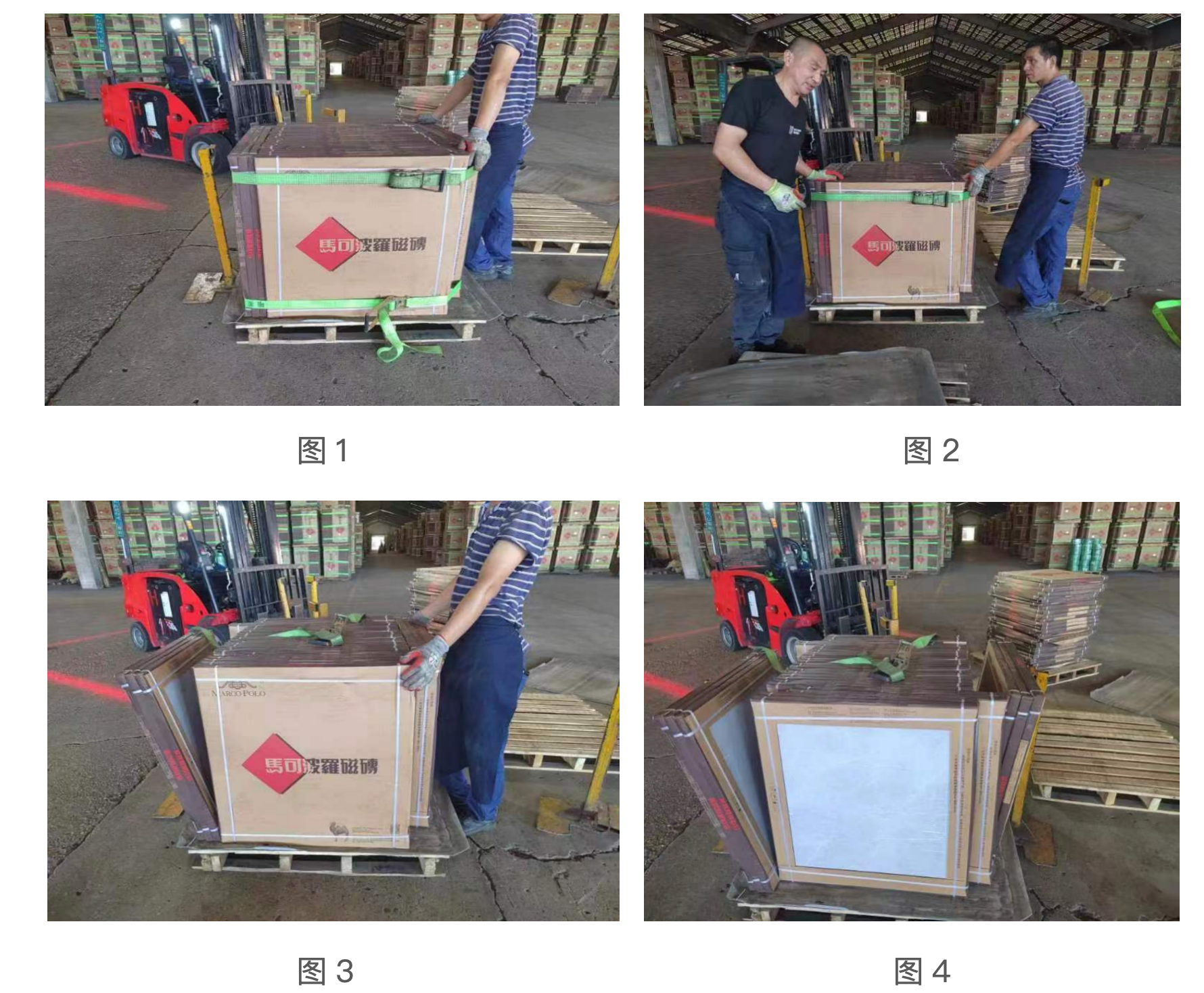

推拉器单个托的拆托步骤:

1、 使用包装带对3个面进行“2层带”捆绑,注意保留适当的松紧度,确保解开胶带后产品倾斜角度在10度以内。如图1所示。

2、 从下往上依次解开胶带。搬走外侧3箱。如图2。

3、 将产品向2侧均匀倚靠,让包装带是绷直状态,2侧的倾斜角度在-10度。且2侧同步搬走,确保包装带的拉力均匀,单侧剩余产品不多于6箱。如图3。

4、 取右侧1-2箱对前面3箱作防倒,搬走右侧产品,把前面3箱倚靠在前托,再搬完即可。如图4。

推拉器并排产品拆托步骤:

1、 人站立前面顶住横放的三箱产品,从上往下将白带剪断后,将坚排的产品慢慢推向车边护栏靠稳。如下图1、2。

2、 将并排两托以相同方式解开靠稳后,先卸前面横放的三箱产品,再从两托中间往两边卸。如下图3、4。

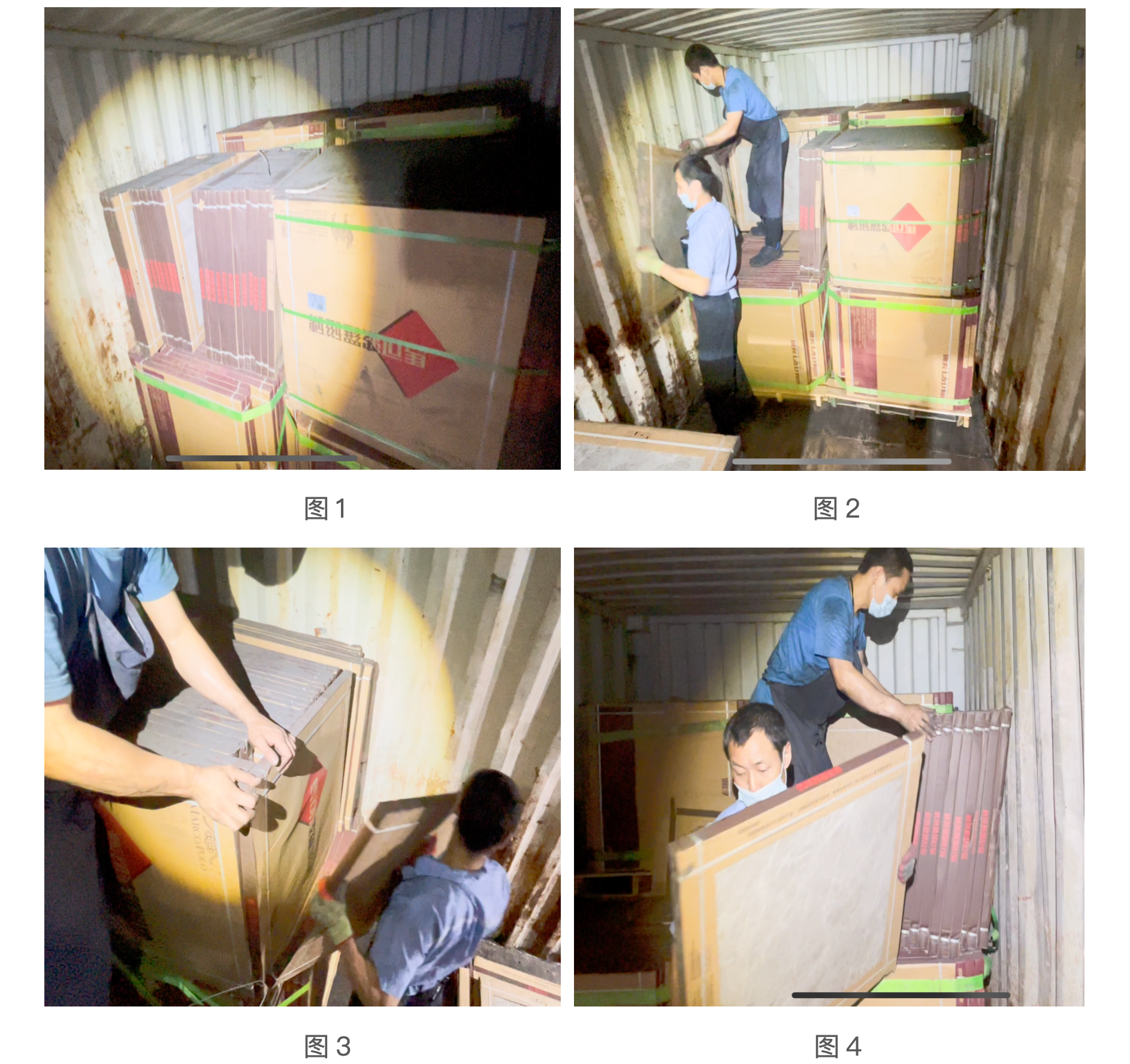

集装箱上下层码放拆托步骤:

1、 一人扶住前面三箱产品,一人从下往上剪断胶带。胶带剪断后一人扶住产品,另一人将前面三箱产品卸下。如图1。

2、 将产品从中间向左右两边倾斜放置,从中间开始拆卸产品。卸至前面横放的3箱时先将此3箱产品卸下去。如图2。

3、 再卸左边或右边的产品时,由一人扶住前面三箱产品,另一人站在一侧的产品上顶住产品,从下往上剪断胶带。胶带剪断后一人扶住产品,另一人将前面三箱产品卸下。如图3。

4、 从靠近柜壁的一侧抽取2-3箱出来,将产品推向柜壁的方向倾斜放置,一个站在托上,一人在托下,以传递的方式卸货。如图4。

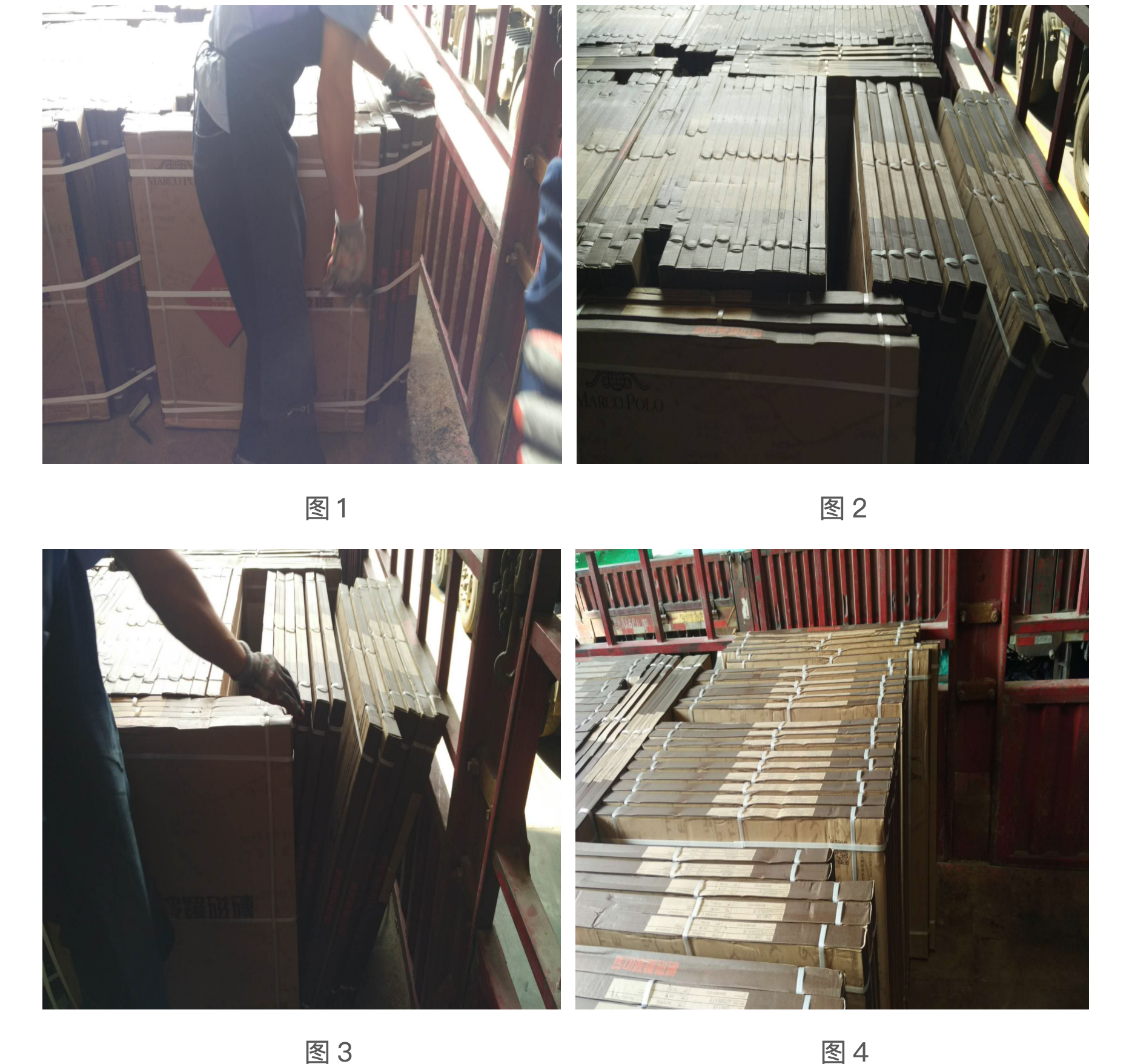

一次性木托的拆托步骤:

1、 木托前后间隔20-30cm放置。从产品中拆两条细包带,对左右两侧的产品进行交叉固定。如图1、2。

2、 一人依住面前的产品后,从下往上剪断胶带。剪断胶带后,将产品推向后方倾斜放置。如图3。

3、 将面前的产品依次拆卸5-8箱后,分别移动左右两侧上方包带捆绑的位置,取走两侧的产品。如图4。

一次性木托的装车形态:分厢式车和平板车

推拉器的装车形态:分厢式车和平板车

厢式车的拆托步骤:

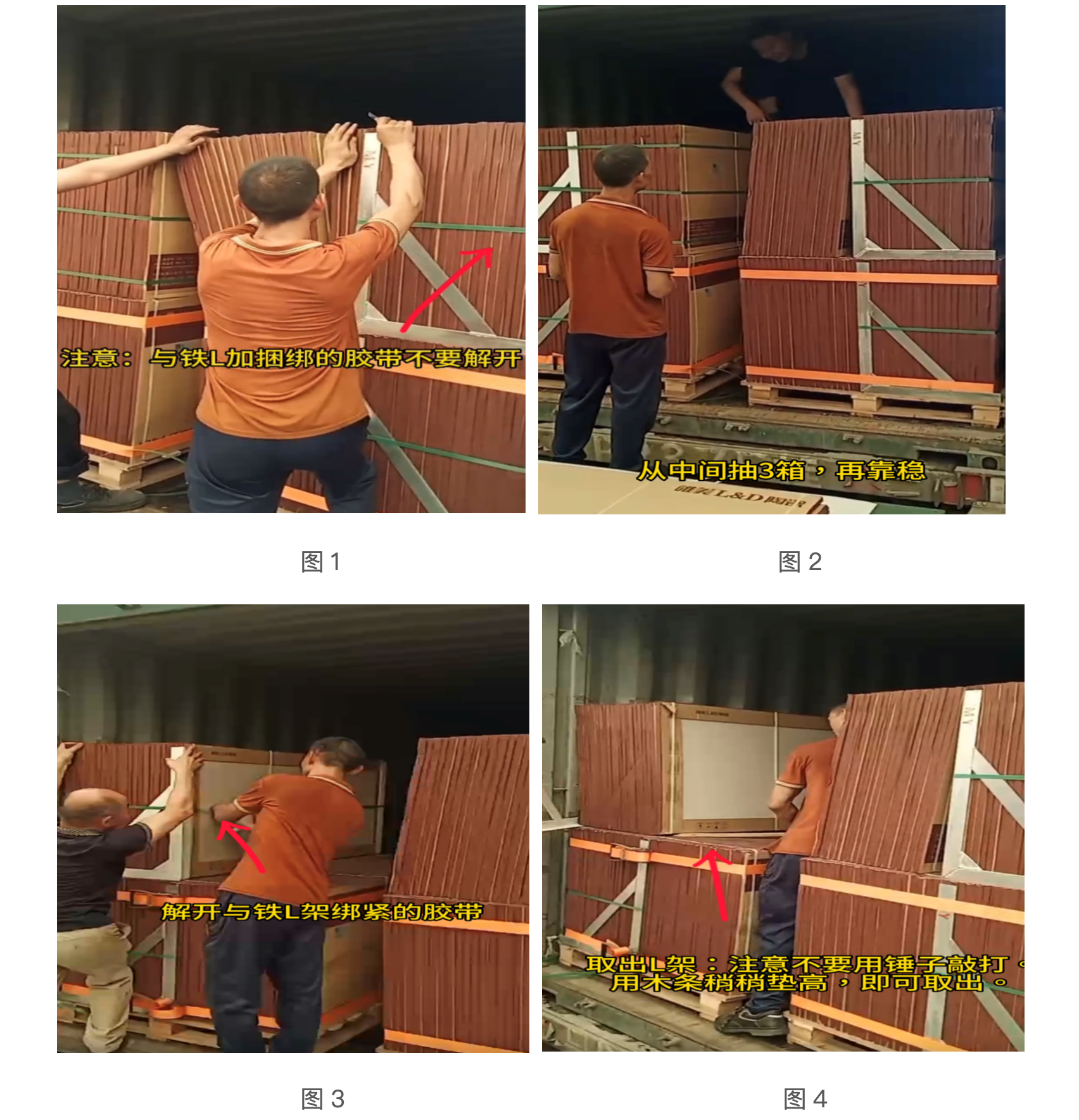

1、 从上往下依次剪开无L架一侧的胶带,使产品向一侧倾斜放置。注意与铁L架捆绑的胶带不要剪开。如图1。

2、 从中间抽出3箱后,再将产品推回到原来的托架上。用同样的方法将另一侧的托拆卸开来。如图2。

3、 将已经拆开的产品,搬运完成后。再由两人配合剪开余下一侧与铁L架捆绑的胶带,将产品向柜壁倾斜放置,取出外侧L架,依次完成产品的拆卸。如图3、4。

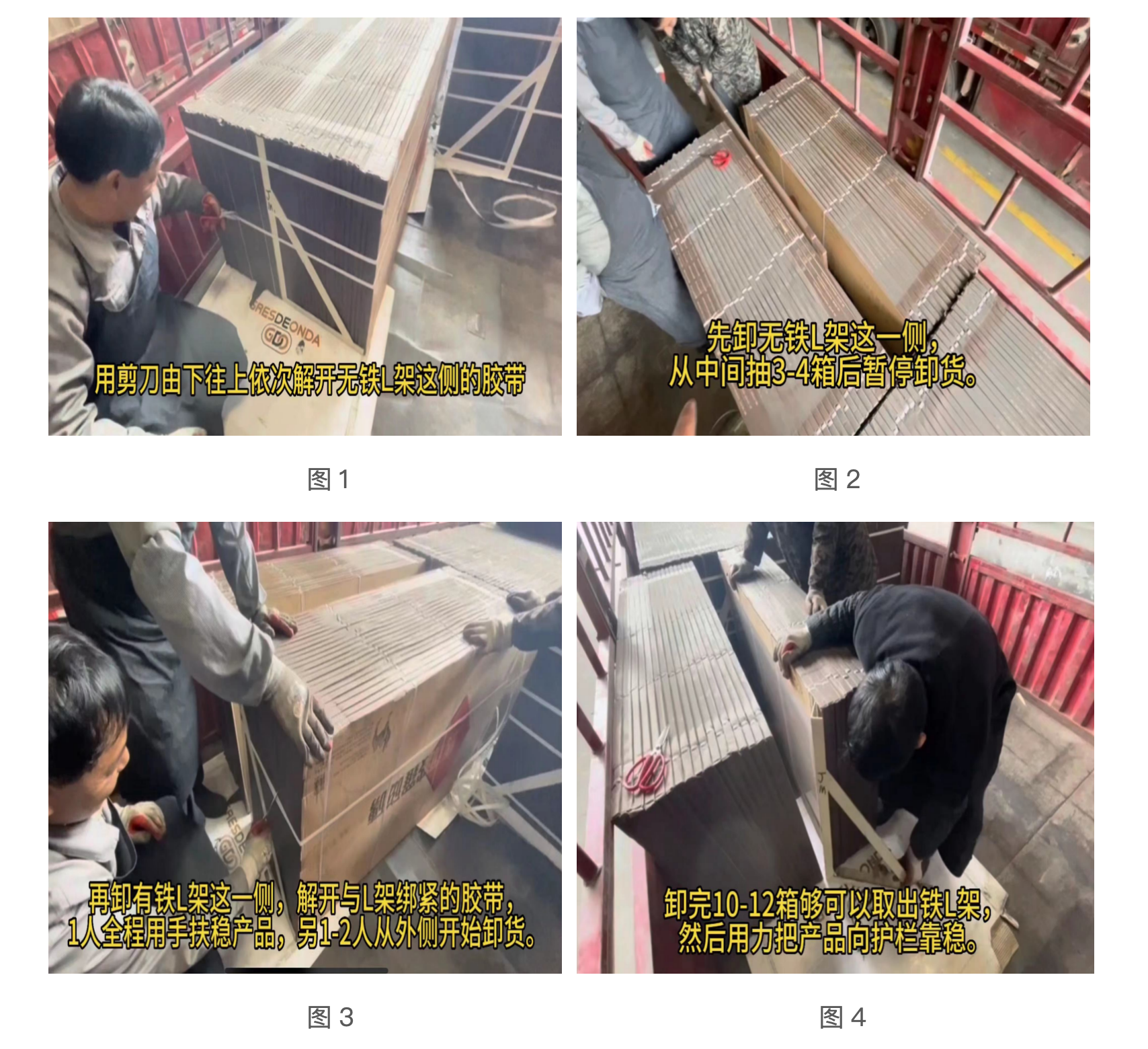

平板车的拆托步骤:

1、 从下往上依次剪开无L架一侧的胶带,使产品向车厢倾斜放置。注意与铁L架捆绑的胶带不要剪开。如图1。

2、 先将靠近L架的3箱产品抽出,然后由一人扶住带L架一侧的产品,剪断与L架捆绑的胶带。两人配合着将产品依次拆卸。卸走10-12箱后,即可将L架取出,余下产品向车厢依靠,直至卸完。如图2、3、4。

一次性木托的装车形态:分厢式车和平板车

推拉器的装车形态:分厢式车和平板车

裸平板车的拆托步骤:

1. 用包装带把第1、3面最外面一箱相对捆紧。站在第2面并顶住产品,从下往上解开胶带。

2. 卸货前,每一面都要从中间抽出2箱,使整排靠稳。

3. 卸货顺序:

-

首先卸第2面;

-

其次卸第4面,保留2箱作防倒并移动10CM,把第3面倚靠在这2箱上;

-

再卸第1面;

-

最后卸完第3面后,搬走2箱防倒砖。